Waterfill : Infrastruktur

dalam tambang dengan luasan tertentu yang berfungsi untuk melakukan pengisian

air ke water truck.

Gambar 1

Waterfill

Gambar 2

Pengisian Air ke Water Truck di Waterfill Inpit

Gambar 3

Pengisian Air ke Water Truck di Waterfill Outpit

Gambar 4

Pengisian Air ke Water Truck di Waterfill Hauling Road

Drainase : Sistem saluran,

galian tanah, atau metode untuk mengalirkan air permukaan dari suatu tempat ke

tempat yang ditentukan dengan cara membuat paritan atau contour drainage

(kemiringan suatu area).

Patching : Kegiatan perbaikan

base dengan cara melapisi / menambal base yang rusak / berlubang menggunakan

material yang baik.

Dewatering : Proses penurunan

muka air atau upaya mengurangi volume air pada suatu area seperti sump,

settling pond, dan lain-lain.

Cross fall : Kemiringan yang dibentuk agar air yang berada di front atau base bisa

mengarah ke saluran drainase.

Project Comment : Form yang

diisi oleh pihak yang bersangkutan mengenai pembuatan suatu project tertentu

sebagai wujud diketahui dan disetujuinya project tersebut.

Gambar 5

Leher Angsa dalam Instalasi Waterfill di Settling Pond

Gambar 6

Pompa Waterfill di Settling Pond

Berikut adalah langkah ideal

yang harus dilakukan untuk membentuk waterfill :

Tim Engineering mengajukan rencana

pembuatan waterfill berupa :

- Boundary rencana waterfill yang di-overlay terhadap contour ter-update.

- Lay out design yang dilengkapi dengan traffic management dan pengaturan arah drainase.

- HIRA atau JSA pembuatan waterfill.

- Timeframe pembuatan waterfill lengkap dengan penanggung jawab, alat yang akan digunakan, dan due date pembuatannya.

Gambar 9

Boundary Area Rencana Waterfill

Gambar 10

HIRA Operasional Waterfill

Gambar 11

JSA Pembuatan Waterfill

Tim Mine Production melakukan

validasi terhadap rencana yang diajukan kemudian melakukan koordinasi kepada

pihak terkait, seperti HSE, Project, dll. Jika terdapat deviasi dan advice

terkait rencana yang diajukan tersebut maka akan disampaikan ke Tim Engineering

untuk dilakukan revisi.

Tim Mine Production membuat

project comment yang ditandatangani oleh pihak terkait. Setelah itu, project

comment dikirimkan via email ke Tim Engineering Mitra Kerja.

Gambar 12

Project Comment Pembuatan Waterfill

Tim Engineering memasang pita

acuan sesuai dengan rencana yang telah disepakati bersama dan menyampaikan

rencana detail kepada Tim Mine Production.

Tim Mine Production melakukan

pembuatan waterfill sesuai dengan rencana yang telah disepakati bersama.

Tim Mine Production memastikan

lokasi yang menjadi rencana pembuatan waterfill yang meliputi :

- Memastikan kondisi dan kelayakan lokasi untuk pembuatan waterfill.

- Memastikan pita survey yang akan menjadi acuan untuk pembuatan sudah terpasang.

Tim Mine Production melakukan

pengawasan operasional pembuatan waterfill yang meliputi :

- Kesesuaian teknis (metode, alat kerja, dan material pembentukan base) pembuatan waterfill.

- Kesesuaian aspek KPLH.

- Kesesuaian standar waterfill terhadap rencana awal (dimensi, drainase, traffic management, HIRA atau JSA, timeframe pengerjaan dan due date perbaikan).

Jika terdapat deviasi dan

terdapat tambahan pekerjaan untuk kepentingan pembuatan waterfill, maka dibuat

step pekerjaan dalam site instruction atau work order form.

Gambar 13

Work Order di Waterfill

Tim Mine Production secara

rutin melakukan pemeliharaan waterfill.

Dalam melakukan pemeliharaan

waterfill, maka Tim Mine Production harus memastikan :

- Koordinasi dengan Tim Plant mengenai kesiapan dozer, small excavator, dan water truck yang RFU setiap hari.

- Menginstruksikan pekerjaan kepada operator dozer dan operator small excavator untuk melakukan pemeliharaan waterfill jika terdapat deviasi.

- Menginstruksikan pekerjaan kepada Tim Dewatering untuk memastikan kondisi fuel pompa, kelayakan pompa, dan instalasi waterfill.

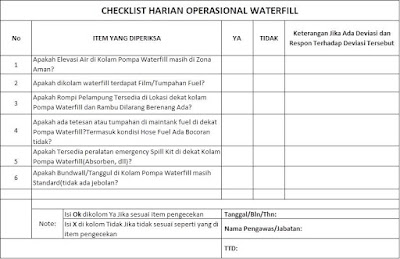

Gambar 15

Checklist Inspeksi Terencana Gabungan di Waterfill